Carga y renfuerzos

Polypedia > ► Cargas minerales y Fibras

Rellenos de refuerzo

El término cargas se refiere a aditivos sólidos, que se incorporan a la matriz plástica. Generalmente son materiales inorgánicos, y se pueden clasificar según su efecto sobre las propiedades mecánicas de la mezcla resultante. Los rellenos inertes o extensores se agregan principalmente para reducir el costo del compuesto, mientras que los rellenos de refuerzo se agregan para mejorar ciertas propiedades mecánicas, como el módulo o la resistencia a la tracción. Aunque se denominan inertes, los rellenos inertes pueden afectar otras propiedades del compuesto además del costo. En particular, pueden aumentar la densidad del compuesto, disminuir la contracción, aumentar la dureza y aumentar la temperatura de deflexión térmica. Los rellenos de refuerzo generalmente aumentarán la resistencia a la tracción, compresión y corte; aumentar la temperatura de deflexión térmica; menor contracción; aumentar el módulo; y mejorar el comportamiento de fluencia. Los rellenos de refuerzo mejoran las propiedades a través de varios mecanismos. En algunos casos se forma un enlace químico entre la carga y el polímero, mientras que en otros casos el volumen ocupado por la carga afecta las propiedades del termoplástico. Como resultado, las propiedades superficiales y la interacción entre el relleno y el termoplástico son de gran importancia. Ciertas propiedades de las cargas son de particular importancia. Estos incluyen la forma de la partícula, el tamaño de la partícula y la distribución de tamaños, y la química superficial de la partícula. En general, cuanto más pequeña es la partícula, mayor es la propiedad mecánica de interés (como la resistencia a la tracción). Las partículas más grandes pueden dar propiedades reducidas en comparación con el termoplástico puro. La forma de las partículas también puede influir en las propiedades. Por ejemplo, las partículas en forma de placa o las partículas fibrosas pueden orientarse durante el procesamiento. Esto puede dar como resultado propiedades que son anisotrópicas. La química superficial de la partícula es importante para promover la interacción con el polímero y permitir una buena adhesión interfacial. Es importante que el polímero humedezca la superficie de la partícula y tenga una buena unión interfacial para obtener la mejor mejora de propiedades. Los ejemplos de rellenos inertes o extensores incluyen caolín (caolín), talco y carbonato de calcio. El carbonato de calcio es un relleno importante con un tamaño de partícula de aproximadamente 1 m409. Es un producto natural de las rocas sedimentarias y se separa en yeso, piedra caliza y mármol. En algunos casos, el carbonato de calcio puede tratarse para mejorar la unión con el termoplástico. Las esferas de vidrio también se utilizan como rellenos termoplásticos. Pueden ser macizos o huecos, dependiendo de la aplicación particular. El talco es un relleno importante con forma de partícula laminar.410 Es un silicato de magnesio hidratado natural con buenas propiedades de deslizamiento. El caolín y la mica también son materiales naturales con estructura laminar. Otros rellenos incluyen wollastonita, sílice, sulfato de bario y polvos metálicos. El negro de carbón se usa como relleno principalmente en la industria del caucho, pero también encuentra aplicación en termoplásticos para conductividad, protección UV y como pigmento. Los rellenos en forma de fibra se utilizan a menudo en termoplásticos. Los tipos de fibras incluyen algodón, harina de madera, fibra de vidrio y carbono.

Plásticos Reforzados y Rellenos

Un plástico reforzado es un material compuesto con una matriz plástica. Dicho material compuesto tiene un módulo elástico y una resistencia, al menos en una dirección, que superan con creces los de la matriz no reforzada. Los compuestos reforzados con partículas (p. ej., con talco, tiza en polvo, minerales en polvo, fibras cortas o esferas de vidrio) se distinguen de los compuestos reforzados con fibra (p. ej., con vidrio, aramida o fibras de carbono). Los termoplásticos reforzados con partículas tienen la ventaja de que pueden moldearse por inyección. Los materiales compuestos exhiben una rigidez, resistencia y temperatura de deflexión térmica muy mejoradas. Las molduras muestran una contracción y una expansión térmica reducidas. Los compuestos de moldeo curables también incluyen compuestos reforzados con partículas, algunos de los cuales son materiales de flujo libre que se pueden moldear por inyección. Los materiales reforzados con fibra suelen tener matrices termoestables de poliéster insaturado (UP) o resina epoxi (EP). Una clase importante son los plásticos reforzados con fibra de vidrio. Se han estandarizado los diversos refuerzos (rovings, filamentos, mats). Para más información y propiedades. Los termoestables reforzados probados en la dirección longitudinal tienen módulos de ca. 30000 N/ mm2 y resistencias a la tracción de 700 N/mm2; los termoplásticos con refuerzo de fibra de carbono (50 – 60 % en peso de fibra de carbono) exhiben resistencias a la tracción de 270 – 280 N/mm2. Sin embargo, el alto contenido de fibra de carbono reduce la resistividad volumétrica a 10 – 100 Ω cm. También se utilizan aditivos y cargas para modificar las propiedades de los plásticos. Aquí sólo se pueden mencionar algunos ejemplos. El negro de carbón reduce la resistividad (lo que brinda seguridad contra la carga electrostática) y también reduce el coeficiente de fricción. El grafito, el disulfuro de molibdeno y las fibras de carbono reducen el coeficiente dinámico de fricción. Los polvos metálicos (bronce, acero al cromo y níquel) se utilizan en materiales de cojinetes, válvulas, anillos de pistón y juntas. Los copos de aluminio proporcionan protección electromagnética.

Las deficiencias mecánicas de los materiales homogéneos y la necesidad de compuestos

Casi todos los materiales homogéneos tienen sus deficiencias inherentes en el aspecto mecánico. Cuando son rígidos y suficientemente duros (cerámicas y polímeros fuertemente reticulados) son en su mayoría quebradizos y difícilmente procesables; cuando son dúctiles y bien procesables, no son lo suficientemente rígidos y duros. Mediante la combinación de materiales resultó posible llegar a una situación en la que “el todo es más que la suma de sus partes”. Los materiales compuestos fueron una necesidad en la evolución de los materiales de ingeniería. La combinación más simple es, por supuesto, la de solo dos materiales, donde uno actúa como refuerzo y el otro como matriz. A menudo se necesita una combinación de más de dos materiales, p. Ej. con dos materiales de refuerzo, uno complementando al otro (por ejemplo, la combinación de fibras de aramida / carbono y fibras de PE / carbono extendidas). Es casi paradójico que en la historia de la humanidad se hayan utilizado materiales compuestos antes que sus rivales "homogéneos". Los primeros "materiales de ingeniería" fueron el hueso, la madera y la arcilla. La madera es un compuesto de matriz de lignina y un refuerzo celulósico; el hueso es un compuesto natural donde las fibras de hidroxiapatita refuerzan la matriz de colágeno; y el material de construcción más antiguo fue el adobe: arcilla como matriz, reforzada con fibras vegetales. Después de la revolución industrial se agregaron otros composites: caucho reforzado, hormigón armado, asfalto armado, etc. La diferencia entre los composites antiguos y los modernos es que en estos últimos se utilizan mayoritariamente materiales nuevos; a menudo materiales que aún no existían en, p. ej. 1950. En principio se puede reforzar cualquier material isotrópico; la combinación de los materiales debe cumplir el requisito de que el material de refuerzo debe ser más rígido, más fuerte o más resistente que la matriz; además, debe haber una muy buena adherencia entre los componentes. En un material compuesto, el refuerzo debe soportar las tensiones a las que está sometido el material compuesto; la matriz tiene que distribuir las tensiones. Mediante una buena distribución del refuerzo, éste último bloquea la propagación de las fisuras, que en su mayoría comienzan en la superficie exterior y conducirían a la rotura de todo el objeto si no hubiera bloqueo. Mediante un refuerzo óptimo, la resistencia de un material de matriz se puede mejorar diez veces, aunque en una dirección. El secreto del éxito de un buen composite se basa en el hecho de que en su construcción se explotan una serie de aparentes paradojas, encontradas en materiales sólidos homogéneos. En primer lugar, está la aparente paradoja, formulada por Zwicky (1929):

(I) Todos los materiales sólidos tienen resistencias (mucho) más bajas de lo teóricamente posible. En segundo lugar, están las tres aparentes paradojas, descubiertas por Griffith (1920) para el estado sólido en Forma de filamento

(II) Todos los materiales sólidos son más fuertes en forma de filamento que a granel

(III) Cuanto más delgado es un filamento, más fuerte es por unidad de sección transversal; esto significa que un peso igual de filamentos delgados es más fuerte que uno solo grueso

(IV) La resistencia medida de un filamento es mayor, cuanto menor es la distancia entre las abrazaderas de sujeción Las cuatro paradojas aparentes encuentran su explicación lógica en el hecho de que no hay homogéneos el material no tiene imperfecciones, ni en su superficie ni en su volumen a granel

Las imperfecciones de la superficie a menudo son causadas por daños; son la fuente más importante de grietas que se propagan por todo el material bajo la influencia de tensiones externas o internas. Las imperfecciones de volumen son todo tipo de desorden estructural, como dislocaciones en metales y polímeros cristalinos y extremos de cadena en todos los polímeros. Bajo tensión, todas las imperfecciones generan deformaciones que, si se propagan, terminan catastróficamente o más gradualmente en ruptura. Los filamentos normalmente poseen menos imperfecciones que los objetos voluminosos y cuanto menor es la distancia de la abrazadera, menor es su papel en las mediciones de resistencia. Así, en los filamentos, las desventajas de los materiales homogéneos se eliminan en parte o incluso en gran medida. Si la adherencia entre los materiales es buena, la situación es como si la distancia de sujeción se redujera a cero; la resistencia del filamento es entonces óptima. Si los filamentos están orientados unidireccionalmente, la resistencia del material compuesto es del orden de la del filamento; puede ser diez veces mayor que la fuerza de la matriz. Un compuesto puede ser más fuerte que un metal en una dirección. Con una red de refuerzo tridimensional tejida o de punto, puede ser más fuerte que los metales en todas las direcciones. La adherencia entre los componentes es crucial. Las matrices poliméricas más importantes son: poliésteres lineales y reticulados, resinas epoxi y poliimidas lineales y reticuladas; los refuerzos más importantes son: fibras y filamentos poliméricos de alto rendimiento (para composites poliméricos), filamentos de metales refractarios y materiales inorgánicos (Vidrio E, Al2O3, B, BN, SiC y Carbono) y bigotes (monocristales fibrilares de Al2O3, B4C, WC, SiC y C, exclusivamente para refuerzo de metales).

Plásticos Reforzados (RP)

Un plástico reforzado esta constituido por una matriz de resma polimérica combinada con un agente reforzante. El agente reforzante mejoran las propiedades mecánicas como resistencia y rigidez. Casi todas las resinas termoplásticas y los termofijas pueden ser reforzadas, algunas con mas de un tipo de agentes reforzante. Además también pueden formularse con aditivos, como colorantes, estabilizadores de rayos UV, retardantes de flama, modificadores de impacto, estabilizadores térmicos, etc. Las fibras de vidrio y de carbono, son los reforzantes más utilizadas, aunque también se utilizan las de boro o aramida, , el talco o carbonato de calcio y las burbujas de vidrio Las fibras pueden tener diferente tamafio (cortas o continuas), disposición (unidireccional, bidireccional y multidireccional). La utilización de estos compuestos de ha incrementado en diversos campos de la ciencia y la tecnología debido a su elevada rigidez y resistencia específica, buena resistencia a la fatiga y al peso y a sus propiedades direccionales, ofreciendo claras ventajas sobre los materiales convencionales como componentes resistentes o estructurales en un gran numero de aplicaciones en los sectores de aeronáutica, automotriz, construcción, fabricación de maquinas y biomecánica. La mayor funcionalidad y la menos necesidad de mantenimiento son también dos razones adicionales para el desarrollo de estos materiales. Las fibras de vidrio son el refuerzo más utilizado actualmente en la fabricación de materiales compuestos; debido a su gran disponibilidad, buenas características mecánicas y bajo costo. El plástico reforzado con fibras de vidrio (GFRP, por sus siglas en inglés: Glass Fiber Reinforced-Plastic) puede contener del 10 al 60% en volumen de fibra de vidrio. Las fibras de vidrio están elaboradas con las mismas materias primas que el vidrio: sílice, cal, alúmina y magnesia, a las cuales les es añadido ciertos óxidos en porcentajes específicos, según el tipo de fibra a obtener. Los filamentos de fibra de vidrio se pueden presentar en forma de cintas unidireccionales, entrelazados según diferentes direcciones o agrupados aleatoriamente. Las propiedades mecánicas y fisicas de los plásticos reforzados con fibra de vidrio dependen del tipo, forma y orientación de la fibra, así como de su longitud y de la fracción volumétrica (porcentaje). Así, las fibras cortas son menos efectivas que las largas y sus propiedades se ven fuertemente influenciadas con el tiempo y la temperatura. Por otro lado, las fibras largas transmiten mejor la carga a través de la matriz, por lo que usualmente se utilizan en aplicaciones críticas, especialmente a temperaturas elevadas. El refuerzo de fibra también afecta otras propiedades de los compuestos, las propiedades fisicas, la resistencia a la fatiga y al desgaste, dependen del tipo y cantidad de refuerzo.

Aplicaciones técnicas

Para aplicaciones técnicas de copolímero de etileno-acetato de vinilo (EVA), se utilizan los siguientes materiales de relleno: carbonato de calcio para juguetes, mástil pesado (sulfato de bario) para aumentar la resistencia a los rayos X y para insonorizar, negro de humo para artículos eléctricamente conductores, ferrita de bario (incluso hasta 90% en peso) para tiras de sellado magnetizables, hidróxido de aluminio como retardante de llama y talco para endurecimiento. Las propiedades del PVC se pueden variar dentro de grandes límites mediante el uso de aditivos. Los carbonatos de calcio naturales son, con mucho, los materiales de relleno más importantes para el PVC rígido y plastificado. En este último, solo se utilizan cargas con tamaño de partículas muy pequeño que han sido tratadas en la superficie. La cantidad de carga incorporada se puede incrementar en presencia de un modificador de impacto. Los resultados son: mayor rigidez, menor contracción y reducción de la placa, resistencia al impacto con muescas, mayor resistencia al envejecimiento y temperatura de deflexión. El carbonato de calcio precipitado mejora la superficie, el tono, el grado de blancura, el brillo de la superficie y la plancha. Otras cargas utilizadas en los artículos de PVC son: talco, harina de madera, silicatos. La alta rigidez inherente del polioximetileno (POM) se puede aumentar aún más mediante el uso de rellenos. El POM puede llenarse hasta un 80% en peso de esferas de vidrio sin ningún cambio en las condiciones de procesamiento. Las esferas de vidrio incorporadas en poliestireno (PS) y copolímeros de estireno imparten mayor rigidez, en particular a temperatura elevada, junto con mayor resistencia a la compresión, estabilidad dimensional mejorada, mayor HDT, pero reducen la resistencia al impacto. Otras cargas particuladas utilizadas en PS son: carbonato cálcico como extendedor o agente nucleante, y calidades de revestimiento superficial fino que sirven como sustituto parcial del TiO2, mientras que el hidróxido de aluminio aumenta el retardo de la llama. Hasta un 30% en peso, el carbonato de calcio se utiliza en la producción de componentes para robots para mejorar las propiedades mecánicas del ABS, sin una pérdida apreciable de la resistencia al impacto. En poliamidas hasta el 50% se pueden incorporar esferas de vidrio. Mejoran la resistencia a la tracción y a la flexión, el alargamiento a la rotura, la resistencia al impacto y HDT. Las esferas de vidrio permiten una contracción uniforme, una tolerancia estrecha, una buena resistencia a la abrasión y una superficie lisa de la pieza acabada. Se puede obtener una mejora de la resistencia al impacto con muescas mediante el uso de esferas de vidrio revestidas en la superficie combinadas con fibras de vidrio. Otras mejoras en las propiedades de las poliamidas mediante el uso de cargas particuladas son: resistencia a la tracción, extrusión y alisado superficial con dióxido de silicio, rigidez, resistencia mecánica, dureza, estabilidad térmica y dimensional, calidad superficial con silicatos (hasta 40%); el carbonato de calcio es un verdadero refuerzo de la poliamida (PA), aumentando, además de las propiedades mecánicas, la resistencia a los disolventes; la cantidad de bronce puede ser de hasta 90% en peso, mejorando la conductividad eléctrica como también lo hicieron el aluminio, cobre, plomo, níquel y zinc. El PA relleno con hasta un 80% de ferrita de bario se utiliza para imanes pequeños, mientras que el MoS2 mejora las propiedades de deslizamiento. El policarbonato reforzado (PC) es adecuado para piezas sometidas a una alta carga estática y que deben cumplir altos requisitos en cuanto a precisión dimensional, estabilidad dimensional y HDT. La dispersabilidad del TiO2 ha mejorado mediante el tratamiento con silano tanto en PS como en polimetilmetacrilato (PMMA) como son las fibras metálicas en politetrafluoroetileno (PTFE). En el tereftalato de polietileno (PET) y el tereftalato de polibutileno (PBT), las esferas de vidrio al 20% en peso reducen la tendencia a la distorsión, imparten alta dureza superficial, contracción isotrópica, buena superficie y menor desgaste de la máquina en comparación con otros tipos de rellenos, especialmente los fibrosos. El carbonato de calcio tiene un efecto favorable sobre las propiedades de PBT, afectando la fricción de la cinta magnética de PET. La wollastonita aumenta la resistencia mecánica, pero reduce el índice de fluidez. En los sistemas termoendurecibles de poliéster, se pueden utilizar perlas de vidrio sólidas, de la siguiente manera: a) la colocación a mano (hasta un 60%) reduce el alabeo, la absorción de agua, facilita la humectación, mejora el flujo del molde; b) en gelcoats (hasta un 20%) mejoran la resistencia a la abrasión (carga> 20%), reducen las manchas, la absorción de agua y el costo; c) en la fundición (hasta el 100%) reducción uniforme de la contracción, menor distorsión, gel y tiempo de curado mejorados, mientras que la viscosidad de la resina llena es menor que con otros rellenos, la absorción de agua se reduce y la resistencia a la abrasión aumenta considerablemente. Para la mayoría de los usos, las resinas epoxi se llenan con rellenos inorgánicos particulados. Además de disminuir el costo, estos rellenos sirven para aumentar la dureza, actúan como disipadores de calor para la reacción de curado exotérmico, disminuyen la contracción durante el curado, agregan opacidad y color, y mejoran otros parámetros generales de procesamiento y rendimiento. Los rellenos tratados con silano (epoxisilano) (cuarzo, silicato, wollastonita) proporcionan mejoras en la resistencia a la flexión y una retención completa de las propiedades eléctricas después de una inmersión extensa en agua. Las mejoras de las propiedades físicas resultan del uso de metales con tratamiento epoxi funcional y aminofuncional (agujas y polvo de aluminio, polvo de hierro), mientras que la wollastonita en los compuestos epoxi mejora la resistencia a la flexión con una retención completa después de la prueba de ebullición. La alúmina hidratada se agrega comúnmente a las resinas epoxi cicloalifáticas que se usan para el aislamiento de alto voltaje en exteriores, principalmente como reemplazo de la porcelana. Las resinas fenólicas y otras resinas de condensación se utilizan típicamente rellenas de alúmina (arena abrasiva para muelas), arena de fundición (para moldeo de cáscaras), esferas de vidrio, gránulos de carburo de silicio o tratadas con cantidades muy bajas de silano. Los compuestos termoendurecibles, como los compuestos de moldeo dialil ftálico, comúnmente contienen vidrio picado tratado con silano y altas cargas de sílice o rellenos de tipo silicato. Los polibutadieno termoendurecibles, como las resinas de Ricon, con muy buenas propiedades eléctricas, están generalmente rellenos de sílice. En compuestos de alto rendimiento de poliimida y polibencimidazol, se necesitan silanos térmicamente estables como aminofenilo o como alquilaril amino o clorometilfenilsilanos mixtos.

Carga y renfuerzos

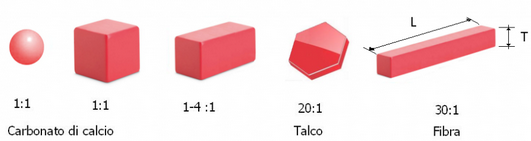

El término "carga" se refiere a materiales en forma de partículas discretas o fibras cortas. Existen rellenos rígidos y flexibles dependiendo de su capacidad para cambiar de forma o configuración una vez mezclados con la matriz anfitriona. Las tipologías de cargas se pueden definir en función de su geometría o de su naturaleza (orgánicos, como madera, celulosa, proteínas, etc., e inorgánicos como carbonatos, óxidos, sulfatos, polvos metálicos, etc.). Teniendo en cuenta la geometría, los rellenos esféricos (incluido el esferoide o elipsoide) son muy comunes y tienen la característica de introducir cambios en las tres direcciones espaciales. Las escamas y las plaquetas son ejemplos típicos de rellenos bidimensionales con forma física. Finalmente, las fibras, los bigotes u otras cargas en forma de aguja acicular pueden considerarse aditivos unidimensionales.Los polímeros se pueden modificar fácilmente con la ayuda de diferentes cargas y/o fibras dependiendo de lo que se requiera tanto en proceso como en el producto final. En la actualidad hay una infinidad de materiales para modificar los polímeros y aquí mencionamos los más populares. Las cargas se definen como materiales que se agregan a una formulación de polímero para reducir el costo del compuesto o para mejorar sus propiedades. Con la selección adecuada de estos materiales, no sólo por la parte económica, sino también otras propiedades tales como el procesamiento y comportamiento mecánico, las cargas pueden ayudar a mejorarlas. Aunque estas cargas conserven sus características inherentes, diferencias muy significativas se ven a menudo dependiendo del peso molecular, técnica de formación del compuesto (compounding) y la presencia de otros aditivos en la formulación.Los compuestos con cargas y refuerzos se utilizan para cambiar y/o mejorar las propiedades físicas de los plásticos, principalmente las propiedades mecánicas aunque también en algunos casos como con la fibra de vidrio, ayudan a mejorar las propiedades térmicas y dieléctricas.

Los productos anteriores se mezclan o combinan en polímeros a un nivel del 5 al 60% para cambiar las propiedades del polímero base. La mezcla tiene lugar en un mezclador o extrusión de la mezcla o, alternativamente, por extrusión con la adición de los ingredientes directamente en una extrusora de uno o dos tornillos. Por lo general, se hace una distinción entre cargas, potenciadores de propiedades y agentes de refuerzo, aunque no existe una separación clara. Se añaden rellenos, partículas pequeñas de forma irregular (<3 micrones) y relación de aspecto (relación longitud / ancho)> 1 para abaratar el compuesto final, aunque a menudo aumentan el módulo del compuesto resultante. Los siguientes productos se clasifican como cargas: Barita o sulfato de bario, carbonato de calcio precipitado (tamaño de partícula <1 micrón) o yeso molido (tamaño de partícula <3 micrones). Dolomita, Feldespato, Caolín, Tierra silícea, Polvo de metal, Harina de cuarzo, Talco, Cuentas de vidrio (huecas), Harina de madera. A menudo se utilizan en PVC plastificado, termoestables y, en aplicaciones de automóvil, por ejemplo, PP (o PP + EPDM) con un 10-20% de talco. Las partículas de carga se pueden recubrir con un "agente de acoplamiento" químico para mejorar la adhesión con las moléculas de polímero o tener un recubrimiento más económico con un material orgánico similar en momento dipolar a la resina. El talco y las perlas de vidrio, por ejemplo, aumentan la resistencia a la tracción cuando se recubren adecuadamente para proporcionar un enlace químico entre la superficie del relleno y la molécula de polímero. Esto puede considerarse un refuerzo. Los productos de refuerzo aumentan no solo el módulo, sino también la resistencia a la tracción del polímero o, a veces, como ocurre con las medias de nailon, los poliésteres y las resinas acetálicas, también la resistencia al impacto y las temperaturas de distorsión térmica. Los refuerzos se consideran fibras de vidrio cortas y largas, estera de vidrio, microperlas de vidrio, celulosa, madera, aramida, carbono, grafito y fibras metálicas. Lo más importante en el sector del automóvil son las fibras de vidrio cortas y largas, así como las fibras de madera.

Clasificación por tamaño de partícula

La clasificación por tamaño de partícula es útil ya que el tamaño de partícula afectará el rendimiento pero, por sí solo, se queda corto como criterio al seleccionar rellenos para aplicaciones que requieren ciertos niveles de conductividad (térmica o eléctrica) o de interacción química, etc. En una publicación, 36 los materiales se dividieron en partículas, fibras y colorantes. Estas distinciones no son útiles para un diseñador de materiales. Para que una clasificación sea útil en aplicaciones de relleno, debe incluir las propiedades más importantes de los rellenos que afectan al material resultante. Los ocho más importantes son los siguientes:

• Tamaño y distribución de partículas

• Relación de aspecto

• Composición química de la superficie

• Propiedades mecánicas de las partículas de relleno

• Conductividad eléctrica y térmica

• Descripción cuantitativa de interacciones

• Composición de aditivos

• Propiedades ópticas Los datos existentes pueden permitirnos

Sin embargo, para clasificar los materiales de acuerdo con estas propiedades, ocho denominadores principales parecen demasiado complejos de usar para aplicarlos en la práctica. Por lo tanto, hemos decidido que, de los más de 80 grupos de rellenos que se utilizan en la actualidad, cada uno se nombrará según su nombre común. Estos se derivan de la composición química (nombre químico), método de preparación del relleno (precipitado, ahumado, hidratado, etc.), fuente mineral, forma de partícula, origen (p. Ej., Material de desecho original a partir del cual se fabrica el producto molido, nombre del natural producto orgánico, arena, etc.) o estructura del material (por ejemplo, cerámica metalizada). Esta lista de productos tiene algunas deficiencias, pero si se presenta en orden alfabético, los rellenos son fáciles de encontrar. Esto proporcionará el mayor beneficio en la selección de rellenos para aplicaciones específicas.

Fibras de vidrio y esterilla de vidrio

Las fibras de vidrio se producen alimentando casquillos de vidrio fundido (bloques perforados con cientos de pequeños agujeros) de aleación de platino. El vidrio fundido que fluye de los orificios se retira a altas velocidades dando lugar a entre 50 y varios miles de filamentos. Los filamentos tienen un diámetro de 5-25 micrones. Juntos forman una hebra. Los filamentos se recubren con un "apresto", una dispersión acuosa de un "agente de acoplamiento" químico de silano. Proporcionan una fuerte unión entre el vidrio y el polímero aumentando el efecto de refuerzo. Se producen varios tipos de vidrio. La mayoría de las fibras son de vidrio E y también hay vidrio R para un alto rendimiento mecánico, vidrio D cuando se necesita una alta resistencia dieléctrica y vidrio AR que es resistente a los álcalis y a la corrosión. En torno a la fibra de vidrio y los productos reforzados, una serie de normas ISO tienen nomenclatura y pruebas estandarizadas. Los conceptos básicos se presentan en ISO 472, tejidos en ISO 2113, mechas y hebras cortadas en ISO 2078, esteras en ISO 2559, SMC en ISO 8605, BMC en ISO 8606. Con termoplásticos de fibra de vidrio es posible distinguir fibras cortas de <1 mm de longitud y fibras largas 1-5 mm ~ para aplicaciones de moldeo por inyección y para moldeo por compresión de fibras largas, 5-25 mm y estera de vidrio, de 10 mm a infinito. Los termoendurecibles están reforzados con hebras cortadas y perlas de vidrio (huecas) o estera de vidrio.

Relleno

El relleno se define como una sustancia sólida que se agrega al polímero para aumentar el volumen (extensores) o mejorar las propiedades (rellenos de refuerzo). Se utilizan grandes cantidades de rellenos. Estos incluyen flliers minerales como el carbonato de calcio, caolín, talco, etc .; rellenos metálicos; Rellenos de tipo carbono y rellenos de vidrio. Las propiedades y aplicaciones de estos rellenos se han informado en otros lugares. Los rellenos de extensión se usan tradicionalmente para reducir el costo de un producto final, mientras que los rellenos de refuerzo, como las fibras de vidrio, se usan para mejorar las propiedades mecánicas. En este contexto, no se discuten los polímeros reforzados con fibra de vidrio. Al incorporar rellenos, las propiedades de los polímeros se modifican y con el desarrollo de nuevos productos químicos para el tratamiento de la superficie de relleno, ahora es posible mejorar las propiedades mecánicas de los compuestos poliméricos rellenos. En general, la incorporación de relleno aumenta el módulo y la rigidez, la resistencia a la compresión y a la flexión, la dureza, la temperatura de distorsión térmica, la resistencia al desgaste y disminuye la contracción del polímero base. Por otro lado, la adición de rellenos puede dar lugar a desventajas, como una reducción de la resistencia al impacto, el alargamiento a la rotura y la tensión.

Los rellenos afectan estas propiedades de dos maneras. En primer lugar, las propiedades de los propios rellenos (tamaño, forma y módulo) pueden tener un profundo efecto en las propiedades del polímero, especialmente en las propiedades mecánicas. En segundo lugar, las partículas de relleno causan un cambio en la morfología del polímero que conduce a diferencias en las propiedades mecánicas. Por ejemplo, la superficie de relleno puede actuar como un nucleador para el polímero semicristalino y de ese modo alterar la cantidad o tipo de cristalinidad en los compuestos. El grado en que estas propiedades están afectados dependen de una serie de factores, que incluyen, por ejemplo:

- Tipo de relleno, forma y estructura superficial

- Tamaño de partícula, distribución de tamaño y contenido

- Propiedades mecánicas del propio relleno (resistencia, rigidez)

- Interacción o unión entre el relleno y la matriz polimérica. Esta interacción puede ser influenciada por el agente de acoplamiento utilizado

- Las propiedades del polímero, por ejemplo, los polímeros dúctiles se comportarán de manera diferente a los frágiles al agregar rellenos

- Métodos de composición y moldeo utilizados

Relación de aspecto L/D

Los factores que afectan el módulo de los materiales compuestos llenos se entienden bien, siendo la relación de aspecto de las partículas de relleno y su módulo con respecto a la matriz polimérica los factores principales, además de la carga de relleno. Para lograr un alto módulo se requieren partículas de relleno de alto módulo y alta relación de aspecto, preferiblemente con una alta carga. Los compuestos llenos de talco tienen un módulo más alto que los que contienen carbonato de calcio. Esto se explica debido al alta relación de aspecto, geometría en forma de plato de partículas de talco. Las partículas con una relación de aspecto más grande imparten un módulo correspondientemente mayor en los compuestos de polipropileno rellenos con mica, sorprendentemente, la relación de aspecto tiene una influencia menor en la resistencia a la tracción. Por el contrario, la resistencia a la tracción depende más del tamaño de partícula de la mica, y las partículas más pequeñas imparten el mayor aumento de resistencia al polipropileno. Al determinar las propiedades de impacto, el tamaño de partícula es uno de los principales factores importantes. Existe una marcada relación entre la disminución del tamaño de partícula y el aumento de la resistencia al impacto en polipropilenos rellenos de minerales. Las partículas grandes (o un gran agregado de finas) parecen actuar como defectos que reducirán el estrés necesario para hacer que los compuestos se fracturen y fallen. Por lo tanto, es importante preparar un material compuesto con una buena dispersión de relleno. Los compuestos de polipropileno rellenos de talco preparados por una extrusora de doble husillo tienen una mejor dispersión de relleno y propiedades que las compuestas en el Brabender donde están presentes los agregados de rellenos. Además del tamaño de partícula, la relación de aspecto de la partícula también afecta la resistencia al impacto. Las partículas de relleno de baja relación de aspecto pueden actuar como bloqueadores de grietas, lo que resulta en una disminución de la tensión. Las partículas de relleno de alta relación de aspecto, que generalmente se necesitan para lograr la rigidez en un material compuesto, pueden causar grandes tensiones en la matriz polimérica cerca de los bordes de las partículas y facilitar la falla en condiciones de impacto. Por lo tanto, los compuestos con alta rigidez generalmente tienen baja resistencia al impacto.

Clasificación de la carga

Las cargas se han clasificado de diferentes maneras que van desde su forma hasta sus características específicas. En términos generales, las cargas se pueden clasificar en dos categorías: de acuerdo a su desempeño y de acuerdo a su tipo.

Wollastonite

Clasificación basada en el Desempeño

Cargas Extensoras

Las cargas extensoras o de extensión ocupan principalmente espacio y se utilizan principalmente para reducir el costo de formulación.Sin embargo, algunas cargas extensoras cuando se utilizan en un tamaño de partícula más fino y/o con un tratamiento superficial pueden se utilizadas como cargas funcionales. También las cargas que pueden ser funcionales en un polímero pueden ser meramente extensoras en otro polímero.En resumen, las cargas extensoras básicamente reducen el costo de la formulación y aumentan el módulo de flexión.

Cargas Funcionales

Las carga funcionales tienen una función definida aparte de la reducción del costo de la formulación. Las cargas también se utilizan para modificar o mejorar propiedades tales como conductividad térmica, la resistividad eléctrica, la fricción, resistencia al desgaste y resistencia a la flama entre otras.

Tamaño de la partícula

En general entre más fino el tamaño de la partícula, más altos los valores de resistencia a la tensión, módulo y dureza. Partículas más gruesas tienen a dar un compuesto con menores propiedades que el material virgen (sin carga) y por el contrario si el tamaño de partícula es más bien fino, las propiedades mecánicas mejoran, a este fenómeno se le conoce como refuerzo. Las impurezas en las cargas pueden tener efectos graves en el compuesto polimérico. Las partículas gruesas conducen a puntos de debilidad en polímeros flexibles y por tanto, pueden fallar bajo situaciones por debajo de lo esperado. En general, el fenómeno de refuerzo parece depender de tres factores:

Extensidad - la cantidad total de área superficial de la carga por unidad de volumen en contacto con el polímero

Intensidad - la actividad específica de la carga - interfaz con el polímero químico causando unión física y/o química

Geométrico - tales como la estructura y la porosidad de las partículas

Raporto L/D del carbonato de calcio, la fibra de vidrio, micro-esfera de vidrio, dióxido de titanio, etc.

La elección de las cargas en la formulación de polímeros debe realizarse atendiendo a diversos aspectos, tales como el tamaño y la forma de la partícula, su porosidad o la posible presencia de impurezas, ya que todos estos factores van a influir en la estabilidad del producto final. Entre las posibles impurezas destacan las trazas de cobre, manganeso y hierro, que pueden acelerar la oxidación del plástico, provocando su decoloración y debilitamiento mecánico. Otro de los factores determinantes de la estabilidad del polímero es la propia naturaleza de la carga; así, por ejemplo, el dióxido de titano (blanco de titanio) añadido a la mezcla plástica de nitrato de celulosa hace que se reduzcan sus niveles de foto-degradación; igualmente, el negro de humo actúa como estabilizante lumínico absorbiendo un gran porcentaje de la radiación ultravioleta y reduciendo su efecto sobre la mezcla polimérica. Uno de los factores de los que dependerá el comportamiento mecánico de los plásticos es la cohesión existente entre el polímero y las partículas empleadas como carga. Si ésta no se logra, el plástico perderá muy pronto sus propiedades. Igualmente el comportamiento químico de las cargas influirá en la afinidad que éstas presenten con respecto al polímero. Para aumentarla se pueden utilizar ciertos aditivos; así, generalmente, en la formulación de polímeros que contienen carbonato cálcico, también está presente el ácido esteárico; en este caso, los grupos polares de ácido se unen a las partículas de la carga, mientras que la cadena alifática lo hace al polímero. Durante las últimas décadas, en la formulación de plásticos sintéticos se han incorporado multitud de cargas que modificaban las propiedades finales del polímero: conductividad, densidad, opacidad, etc.

Ventajas a la adición de rellenos

De hecho, la adición de rellenos ofrece muchas ventajas, muchas de las razones más comunes por las que se agregan rellenos a los termoplásticos y elastomeros son :

1. Eleva la resistencia al calor 2. Reduce el costo 3. Aumentar la rigidez 4. Reduce la fluencia 5. Reduce la contracción 6. Cambiar las propiedades eléctricas 7. Reduce la inflamabilidad 8. Modificar gravedad específica (densidad) 9. Modificar flujo 10. Incremente la resistencia a la compresión 11. Incremente la lubricidad 12. Mejora la resistencia a la abrasión 13. Aumentar la resistencia a la permeabilidad. 14. Mejora la resistencia al impacto 15. Mejora la estabilidad dimensional 16. Mejora la conductividad térmica 17. Mejora la procesabilidad 18. Mejora la resistencia a la humedad 19. Incrementar la degradabilidad 20. Incremente la adhesión 21. Apariencia-color, opacidad, brillo

Efecto de rellenos

El término rellenos se refiere a aditivos sólidos que se incorporan a la matriz plástica. Generalmente son materiales inorgánicos y se pueden clasificar según su efecto sobre las propiedades mecánicas de la mezcla resultante. Los rellenos inertes o extendedores se agregan principalmente para reducir el costo del compuesto, mientras que los rellenos de refuerzo se agregan para mejorar ciertas propiedades mecánicas como el módulo o la resistencia a la tracción. Aunque se denominan inertes, los rellenos inertes pueden afectar otras propiedades del compuesto además del costo. En particular, pueden aumentar la densidad del compuesto, reducir la contracción, aumentar la dureza y aumentar la temperatura de deflexión térmica. Los rellenos de refuerzo típicamente aumentarán la resistencia a la tracción, a la compresión y al corte; aumentar la temperatura de deflexión térmica; reducir la contracción; aumentar el módulo; y mejorar el comportamiento de fluencia. Los rellenos de refuerzo mejoran las propiedades a través de varios mecanismos. En algunos casos, se forma un enlace químico entre la carga y el polímero; en otros casos, el volumen ocupado por el relleno afecta las propiedades del termoplástico. Como resultado, las propiedades de la superficie y la interacción entre el relleno y el termoplástico son de gran importancia. Una serie de propiedades de relleno rigen su comportamiento. Estos incluyen la forma de la partícula, el tamaño de partícula y la distribución de tamaños, y la química de la superficie de la partícula. En general, cuanto más pequeña es la partícula, mayor es la mejora de la propiedad mecánica de interés (como la resistencia a la tensión). Las partículas más grandes pueden dar propiedades reducidas en comparación con el termoplástico puro. La forma de las partículas también puede influir en las propiedades. Por ejemplo, las partículas en forma de placa o las partículas fibrosas pueden orientarse durante el procesamiento. Esto puede dar lugar a propiedades anisotrópicas. La química de la superficie de la partícula es importante para promover la interacción con el polímero y permitir una buena adhesión interfacial. Es importante que el polímero humedezca la superficie de la partícula y tenga una buena unión interfacial para obtener la mejor mejora de las propiedades. os ejemplos de rellenos inertes o extendedores incluyen arcilla china (caolín), talco y carbonato de calcio. El carbonato de calcio es una carga importante con un tamaño de partícula de aproximadamente una micra. Es un producto natural de rocas sedimentarias y se separa en tiza, piedra caliza y mármol. En algunos casos, el carbonato de calcio puede tratarse para mejorar la interacción con el termoplástico. Las esferas de vidrio también se usan como cargas termoplásticas. Pueden ser sólidos o huecos, dependiendo de la aplicación particular. El talco es un relleno con forma de partícula laminar. Es un silicato de magnesio hidratado natural con buenas propiedades de deslizamiento. El caolín y la mica también son materiales naturales con estructuras laminares. Otras cargas incluyen wollastonita, sílice, sulfato de bario y polvos metálicos. El negro de carbón se usa como relleno principalmente en la industria del caucho, pero también encuentra aplicación en termoplásticos para conductividad, protección UV y como pigmento. Los rellenos en forma de fibra a menudo se usan en termoplásticos. Los tipos de fibras incluyen algodón, harina de madera, fibra de vidrio y carbono. Dependiendo del tipo de polímero, existen ciertas limitaciones en cuanto a la variedad de colorantes que se podían emplear. Por ejemplo, en el caso de las resinas de fenol formaldehído; además de la mencionada presencia de cargas oscuras requeridas para su adecuado moldeo, podía plantearse la adición de sustancias colorantes. Sin embargo, en estos casos existían ciertos problemas técnicos en cuanto a su procesado. Así, puesto que la adición de estas sustancias había de realizarse cuando la resina todavía no había curado y todavía presentaba una cierta reactividad química, podían producirse interacciones no deseadas entre el prepolímero y la sustancia colorante.

Refuerzos fibrosos

Aunque se utilizan muchos tipos de refuerzos con plásticos, predominan las fibras de vidrio. Los refuerzos de vidrio fibroso están disponibles en muchas formas (descritas a continuación). Las fibras de vidrio se agregan a los plásticos cuando es necesario mejorar sus propiedades mecánicas. Las fibras pueden ser cortas o largas. Esta entrada es sobre fibras cortas exclusivamente. Se pueden utilizar fibras cortas para mejorar tanto las resinas termoestables como los termoplásticos. Esta entrada no trata sobre las resinas termoendurecibles. Debe tenerse en cuenta que es bastante difícil mezclar fibras con termoplásticos debido a la viscosidad excepcionalmente alta de la mayoría de los termoplásticos, incluso a temperaturas elevadas. Además, la mayoría de los termoplásticos deben procesarse en maquinaria como moldeo por inyección, extrusión o equipos similares. Las tres variables clave de fibra de vidrio que influyen en las propiedades mecánicas finales: diámetro de fibra, longitud promedio de fibra y contenido de fibra de vidrio.

El vidrio "E glass" es utilizado casi exclusivamente por todos los fabricantes de fibra de vidrio en la actualidad. Los filamentos de fibra de vidrio picados consisten en 800-3000 filamentos separados. Tras un cierto grado de desgaste en el sistema de alimentación y! o paso de extrusión, los haces de hebras se abren en filamentos separados de fibra de vidrio para proporcionar toda la superficie de la fibra para que el polímero fundido la humedezca. Cada filamento tiene un diámetro entre 9 y 25 /microm. El efecto del diámetro de la fibra de vidrio sobre las propiedades mecánicas depende del tipo de polímero particular y paquete de dimensionamiento.

Tratamiento superficial

Los rellenos a menudo se tratan superficialmente con un agente de acoplamiento químico para mejorar la humectación y la unión con la matriz polimérica. Hay bdiferentes métodos de tratamiento y sus efectos sobre las propiedades de las fibras y lo compuestos.

- Tratamiento alcalino: el tratamiento con NaOH en fibra natural se usa ampliamente para compuestos termoestables y termofijos. Este tratamiento cambia la orientación de la celulosa cristalina y forma una región amorfa hinchando la pared celular de la fibra.

- Tratamiento con silano: el silano se usa como agente de acoplamiento para modificar la superficie de la fibra. La fibra sufre varias reacciones de hidrólisis, condensación y formación de enlaces durante el proceso de tratamiento. El silano reacciona con el grupo hidroxilo de la celulosa y mejora la adhesión de la matriz para estabilizar las propiedades de los compuestos.

- Acetilación: el tratamiento de acetilación en fibras naturales es un método de esterificación para plastificar fibras de celulosa. Las fibras se acetilan con o sin un catalizador ácido para introducir grupos acetilo en la estructura de la celulosa. Los grupos hidroxilo reaccionan, hinchando la pared celular de la fibra. Como resultado, la naturaleza hidrófila de la fibra disminuye y mejora la estabilidad dimensional de los materiales compuestos.

- Benzoilación: Se utiliza cloruro de benzoilo para disminuir la hidrofilicidad de la fibra y mejorar la adhesión de la matriz con la fibra, aumentando así la resistencia del compuesto. También mejora la estabilidad térmica de la fibra.

- Tratamiento de peróxido: Este tratamiento permite una mejor adhesión de la fibra a la matriz polimérica. Este tratamiento también reduce la tendencia de absorción de humedad por la fibra y mejora la estabilidad térmica.

Los agentes de acoplamiento más utilizados son los silanos, que son compuestos a base de silicona del tipo R-SiX3. El grupo X unido al átomo de silicio representa un grupo hidrolizable, como un grupo etoxi, OC2H5, que puede reaccionar con agua en una solución acuosa del silano para producir trihidroxisilanoles, R-Si (OH)3. El grupo R, también unido al átomo de silicio, representa un grupo organofuncional que es compatible con el polímero al que se agrega la carga. El acoplamiento químico entre la carga y el polímero ocurre cuando los grupos hidroxilo en R-Si (OH)3 forman enlaces de hidrógeno con los grupos hidroxilo en la superficie de la carga y los grupos organofuncionales R reaccionan con la matriz polimérica. Este enlace químico a través de la interfaz no solo puede producir una mejor transferencia de tensión entre los rellenos y el polímero, sino que también es capaz de resistir la desunión en la interfaz de relleno ± polímero por las moléculas de agua que pueden migrar a través del polímero. Los fabricantes de fibra de vidrio introducen un paquete de dimensionamiento en acuoso medio que generalmente consta de los siguientes ingredientes clave:

- organosilano como agente de acoplamiento para promover la adhesión de matriz de fibra: 0.1-0.5% en peso;

- formador de película para evitar que la hebra de fibra sea friable durante la etapa de alimentación por extrusión: 1-5% en peso;

- lubricante como coadyuvante del proceso: 0.l-O.2% en peso de amida de ácido graso o polietilenglicol;

- Agente antiestático: 0.1-0.2% en peso de cloruro de amonio o cuaternario sales de amonio;

- Agentes humectantes y otros modificadores de propiedad específicos.

Las cargas minerales inorgánicas ya encuentran un uso extenso en compuestos de caucho:

- El talco se usa en productos como el respaldo de alfombras y puede ser efectivo cuando se combina con rellenos de refuerzo como sílice o negro de humo. Los tamaños de partícula pueden variar de 0.5 a 10.0 am.

- Las arcillas como el caolín y la bentonita también se pueden usar en combinación con sílice o negro de humo. Los tamaños de partícula tienden a variar de 0.5 a 5.0 am. Las arcillas químicamente modificadas de gran área superficial mejorarán la resistencia a la tracción, la resistencia a la abrasión y la resistencia al desgarro del producto de caucho.

- El carbonato de calcio se puede usar como relleno aunque sus propiedades de refuerzo sean insignificantes. La modificación de la superficie mediante el uso de agentes de acoplamiento puede mejorar las propiedades de los compuestos que contienen carbonato de calcio. Sin embargo, es más efectivo cuando se mezcla con negro de carbón o sílice.

Sin embargo, para aplicaciones de automóviles, se utilizan principalmente compuestos de moldeo en láminas (SMC) o compuestos de moldeo a granel (BMC). Todos estos productos se conocen como compuestos.

Como ya se mencionó, la modificación de polímeros mediante la incorporación de aditivos conduce a sistemas multifásicos, que contienen el aditivo incrustado en una matriz continua. Los sistemas resultantes se caracterizan por microestructuras o macroestructuras únicas y particulares que son responsables de sus propiedades. Las principales razones para utilizar aditivos son:

- Modificación de propiedades o mejora del rendimiento

- Ahorro de costos

- Mejorar y controlar la procesabilidad

Para ello, en las primeras etapas del relleno polimérico, se utilizó harina de madera en sistemas termoendurecibles como las resinas de fenol-formaldehído, debido a que su presencia aumentaba la resistencia y evitaba que la resina se agrietara mediante una reducción del calor exotérmico desprendido durante el proceso. reacción de curado. Otro ejemplo es el empleo de negro de carbón en la industria de los neumáticos con el objetivo de mejorar el módulo elástico, la resistencia al desgarro y la resistencia a la abrasión de las matrices basadas en caucho vulcanizado. Su inclusión en la matriz contribuye a la estabilización de algunas características de extrusión, como la distorsión por fusión, la viscosidad extensional y los fenómenos de hinchamiento de la matriz. Los aditivos para compuestos poliméricos generalmente se etiquetan como refuerzos, rellenos o rellenos de refuerzo. Los refuerzos son mucho más rígidos y resistentes que el polímero y su empleo conduce a un aumento del módulo y la resistencia de la matriz. La modificación de las propiedades mecánicas es la función principal, aunque su empleo afecta a otras propiedades como la expansión y estabilidad térmica, la contracción después de varios procesos de fabricación, es decir, moldeo por inyección, colada de resina, etc. Por ejemplo, las resinas de éster vinílico comunes pueden presentar una contracción de curado de hasta un 8%. La inclusión de partículas tridimensionales inertes es una técnica común empleada con el propósito de eliminar este tipo de contracción que no sea con fines de rigidez. A diferencia de los compuestos basados en refuerzos continuos, en los discontinuos, los agentes de refuerzo direccionales (fibras cortas o escamas) están dispuestos en diferentes orientaciones y patrones geométricos (dispuestos aleatoriamente), que son dictados por la tecnología de procesamiento (es decir, extrusión o moldeo por inyección). . Generalmente, la cantidad de aditivo en volumen no excede del 30 al 40%. Por el contrario, los compuestos termoplásticos que contienen refuerzos continuos (es decir, los que se obtienen mediante la fabricación de productos semielaborados mixtos o preimpregnados) tienen un contenido de fibra mucho mayor. En general, las propiedades de los materiales compuestos se ven afectadas por los comportamientos aditivos discontinuos, el tamaño, la forma, la composición y el tipo de interfaz (así como la interacción) con la matriz y la metodología de fabricación. Además, el contenido y las propiedades del aditivo podrían modificar (o controlar) significativamente la procesabilidad del compuesto. El polipropileno a menudo se llena con carbonato de calcio y talco con buenos resultados. Cuando se desea rigidez, resistencia y estabilidad dimensional, los polímeros se mezclan con cargas rígidas. Para obtener una mayor tenacidad, como en el caso del poliestireno o polipropileno de alto impacto, se añaden partículas de caucho deformables; cargas asimétricas como fibras y escamas aumentan el módulo y la temperatura de distorsión térmica; y las propiedades eléctricas y térmicas se modifican mediante el uso de cargas fibrosas metalizadas. Con los rellenos fibrosos, las mejoras pueden incrementarse aún más debido a la influencia de la relación de aspecto de la fibra y la anisotropía, así como la orientación de la fibra. Los rellenos de refuerzo más eficaces son las fibras de alto módulo y resistencia (fibras de vidrio y carbono). Tradicionalmente, la mayoría de los rellenos se utilizan solo con el propósito de reducir el costo de los materiales reemplazando el polímero más caro. En este caso, sus características geométricas desfavorables (relación de aspecto baja, que se define como la relación entre la longitud y el diámetro de una fibra o la relación entre el diámetro y el espesor de las plaquetas y escamas, el área de la superficie o la composición química de la superficie) solo aumentan moderadamente el módulo del polímero, mientras que la resistencia y la deformabilidad permanecieron sin cambios o incluso disminuyeron. Además, estos aditivos (principalmente cargas inorgánicas) tienen otras ventajas económicas, ya que pueden mejorar los ciclos de fabricación (es decir, moldeo por inyección), como resultado de un aumento de la conductividad térmica y una disminución de los fenómenos de contracción y deformación (número insignificante de piezas rechazadas). En general existen algunos rellenos que son más rígidos que la matriz y se caracterizan por una menor deformabilidad. Esto conduce a una reducción significativa en la deformación de la matriz, tanto global como localmente y especialmente en la vecindad de las partículas, como resultado de la interfaz matriz / relleno. La fibra bloquea el polímero, lo que reduce la tensión y aumenta la rigidez. Para este propósito, cuanto mayor sea la relación de aspecto del relleno, mayor será el efecto de fortalecimiento y rigidez relacionado dentro de la matriz. Lo mismo ocurre con la relación entre su superficie y su volumen. Algunos ejemplos de empleo de cargas son las plaquetas tradicionales, las partículas de carbonato de calcio y las escamas de mica que se pueden añadir al polipropileno por sus efectos beneficiosos sobre la rigidez y la resistencia al calor. La mica es muy eficaz (más que el talco) para aumentar la rigidez del PP y la resistencia al impacto. Además, con la inclusión de carbonato de calcio dentro del PP, no se obtienen resultados significativos en términos de rigidez, pero la resistencia al impacto se mejora significativamente. Otros rellenos, como el sulfato de bario, mejoran la absorción del sonido, la wollastonita mejora la resistencia al rayado, las esferas de vidrio mejoran la estabilidad dimensional y aumentan la dureza, mientras que las esferas de vidrio huecas reducen la densidad del compuesto. Los rellenos también se pueden someter a modificación de la superficie con agentes de acoplamiento para mejorar la interfaz con la matriz o con otros agentes destinados a promover la dispersión del relleno dentro de la matriz (es decir, estereate) y mejorar la procesabilidad del sistema. De todos modos, el tamaño de partícula, la adhesión relacionada a la matriz hospedante, y puede jugar un papel más relevante en la carga de la rigidez, resistencia y tenacidad del compuesto: la resistencia y tenacidad del compuesto se ven profundamente afectadas por los factores de propiedades mencionados, principalmente la adhesión partícula / matriz. Esto depende de la transferencia de tensión entre el relleno y la matriz. La dureza se ve afectada por la adherencia. Es bien sabido que la rigidez del compuesto depende significativamente de la carga de partículas, ya que los rellenos tienen un módulo mayor que la matriz huésped. Esto se describirá con más detalle en las siguientes secciones.

Termoplásticos reforzados con vidrio

Se estima que a nivel mundial alrededor del 43% de todos los termoplásticos reforzados se utilizan en aplicaciones de automoción. La mayor parte de los termoplásticos reforzados con vidrio en general son poliamidas con aproximadamente un 45%, seguidos por PET/PBT con un 25% y PP con un 12%. Para cada polímero se ha desarrollado un tipo específico de fibra de vidrio con un recubrimiento que promueve una unión óptima entre la superficie de la fibra y las moléculas del polímero. Este acoplamiento químico es esencial para optimizar la resistencia a la tracción, la resistencia a la fluencia y la rigidez del material compuesto. Las poliamidas (PA), poliésteres (PET / PBT y poliacetales (POM) tienen temperaturas de distorsión térmica bastante bajas bajo una carga de 1,82 MPa (HDTUL según ASTM D648). La adición de fibra de vidrio (normalmente corta <1 mm) a partir del 10%, presenta una mejora notable en HDTUL y resistencia a la fluencia, además del aumento habitual en rigidez y resistencia a la tracción. Con polímeros amorfos de alto impacto como ABS y policarbonato (PC), la adición de fibras de vidrio presenta una disminución dramática de la resistencia al impacto debido a los efectos de muesca de la fibra en la superficie de una moldura o barra de prueba. Con PA y PET/PBT, sin embargo, se pueden medir fuertes aumentos ya que el nivel inicial ya es bajo. Estas son las razones por las que PA, PET/PBT y POM se utilizan para la mayoría de Las aplicaciones en la forma reforzada con vidrio. A menudo se agrega un polímero que mejora el impacto como los copolímeros reactivos de PP o EPT o TPE-A o TPE-E para mejorar aún más la resistencia al impacto. Sin embargo, las desventajas son el aumento de la gravedad específica, ya que la fibra de vidrio ya tiene una densidad de 2,6-2,7, la disminución significativa del alargamiento a la rotura, una superficie más rugosa y el comportamiento anisotrópico del polímero. Esta anisotropía es causada por la orientación de las fibras de vidrio en la dirección del flujo del polímero. Esto da una contracción diferente al enfriar entre las dos direcciones con flujo y perpendicular a él. Es necesario un diseño cuidadoso del molde y unas condiciones de moldeo por inyección para evitar la deformación de la pieza moldeada. Muchas aplicaciones de plásticos reforzados con vidrio no son visibles o no tienen un propósito estético o están cubiertas. Las aplicaciones de crecimiento muy rápido son el colector de admisión de aire de los motores y las tapas de culata de cilindros en poliamidas de fibra de vidrio al 30%. A veces se utiliza una mezcla de relleno y fibra de vidrio para reducir el comportamiento anisotrópico. Se espera que los conjuntos de pedales en GF-PA también crezcan rápidamente. Las aplicaciones establecidas en GF-PA son ventiladores, cubiertas de ventiladores, conectores y cajas de fusibles. Otros polímeros reforzados con vidrio utilizados en aplicaciones de automóviles son PC/ABS, PPE y SMA con 10-20% GF, especialmente para paneles de instrumentos o portadores de paneles de puertas. Como se mencionó anteriormente, la adición de fibra de vidrio a estos polímeros muestra una disminución significativa en la resistencia al impacto. En el caso de SMA-GF, se agrega un modificador de impacto adicional. Sin embargo, este producto todavía es bastante frágil. Todos los productores de los polímeros anteriores comercializan grados reforzados con fibra de vidrio. Los productos anteriores contienen fibras de vidrio cortas incorporadas al polímero mediante las técnicas de composición habituales. Relativamente nuevos y con rápido crecimiento en el sector del automóvil son los termoplásticos de fibra larga. Las fibras tienen una longitud de hasta 5-6 mm incorporadas en gránulos de hasta 10 mm de longitud. Se necesitan técnicas especiales de composición utilizando mechas para evitar una ruptura excesiva de las fibras. Las fibras largas dan un refuerzo mucho más fuerte que las cortas , especialmente en resistencia a la fatiga y con una resistencia a la tracción del 60% LFT-PA al mismo nivel que las aleaciones de zinc y magnesio. La resistencia al impacto es significativamente superior a la de los compuestos GF cortos ya que el impacto aumenta con la longitud de la fibra. Además, la anisotropía también es mucho menor.

Efectos de relleno en las propiedades, aplicaciones y mercados de los polímeros

Los rellenos para polímeros difieren en la estructura química, las formas, los tamaños y las propiedades inherentes. En general (como en el caso de las cargas minerales) son rígidas y apenas miscibles (compatibles) con la matriz huésped y forman una fase dispersa diferente dentro de la matriz. El empleo de compatibilizadores o agentes de injerto tiene como objetivo mejorar la interfase carga / matriz y explotar eficazmente las interacciones entre las dos contrapartes y el hidróxido de aluminio. Las fibras de vidrio son los rellenos fibrosos más utilizados, aunque más recientemente el mercado está experimentando una amplia difusión de fibras naturales (lino, cáñamo, celulosa y microcelulosa, etc.). Esta última familia de fibras se emplea principalmente en la producción de componentes de automoción con el objetivo de incrementar la aceptación medioambiental y la sostenibilidad. Esto también ha sido respaldado por estudios de evaluación del ciclo de vida. Una clasificación más conveniente para los aditivos plásticos se basa en su función específica (principal), como su capacidad para modificar propiedades mecánicas, eléctricas y térmicas, retardo de llama, características de procesamiento, permeabilidad al solvente o simplemente ahorro de costos. Otras funciones adicionales son la mejora de la degradabilidad, las características de barrera, las características de antienvejecimiento, la reducción y la minimización de la deformación, etc. La producción anual de cargas para la industria mundial del plástico (carbonato de calcio, trihidrato de aluminio, talco, caolín, mica, fibras de refuerzo incluidas) se ha estimado en unos 15 millones de toneladas. Los principales campos (y mercados) de aplicaciones son la edificación / construcción y el transporte, seguidos de los bienes de consumo, muebles, electricidad / electrónica y embalaje. El empleo de cargas se utiliza, además de para mejorar las propiedades mecánicas (es decir, rigidez a la flexión), también para mejorar la resistencia al calor de los polímeros, que puede considerarse como el principal aspecto crítico de muchos polímeros básicos. Si, por un lado, los materiales de construcción, los muebles de exterior y los paneles externos de la carrocería del automóvil son ejemplos de aplicaciones que aprovechan el módulo de flexión mejorado, por otro lado, las piezas del interior del automóvil, los conectores eléctricos y los contenedores para microondas son ejemplos de aplicaciones que requieren un calor mejorado. resistencia. En la siguiente sección de este párrafo, una visión más profunda del efecto de los rellenos más comunes sobre Como ya se dijo, la adición de tales materiales afecta a la mayoría de las propiedades de la matriz, algunas de manera beneficiosa, otras de manera perjudicial. En cuanto a los polímeros a granel, el principal ámbito de aplicación de las cargas, y en particular de las minerales, son la reducción de costes, la limitación del encogimiento por moldeo y la mejora del comportamiento de rigidez e inflamabilidad. Vale la pena señalar que la incorporación de relleno también podría conducir a un aumento del costo del compuesto. Por ejemplo, el costo del relleno se cotiza en peso y tienen una densidad significativamente más alta que los polímeros: es común establecer el porcentaje de mezcla en volumen (es decir, el 20% en volumen de partículas de sílice en una matriz de poliamida 6 significa alrededor del 34% en peso). Esto puede llevar a un aumento del costo efectivo del compuesto considerablemente más alto de lo que parece a primera vista. Además, deben tenerse en cuenta el coste de composición, el coste de cualquier agente de acoplamiento o modificador de superficie, estabilizador, etc. adicional. Los rellenos podrían tener una influencia significativa en las condiciones de procesamiento (compuestos termoplásticos) de los polímeros, ya que debe obtenerse una buena dispersión sin una degradación relevante de la relación de aspecto. En general, las cargas aumentan la viscosidad de la masa fundida y este es un aspecto crítico en el procesamiento (extrusión). El nivel de aumento de la viscosidad depende de la forma del relleno, la distribución del tamaño, la cantidad y las propiedades de la superficie. Los tratamientos de la superficie de relleno, como los ácidos grasos, son muy útiles para reducir las viscosidades de la masa fundida y algunos rellenos serían imposibles de usar en las cargas necesarias para ciertas aplicaciones, como el retardo del fuego, sin algún tipo de tratamiento superficial. En algunos casos, las viscosidades se pueden mantener a niveles similares a los del polímero puro, también en el caso de un alto contenido de carga. El relleno también se puede utilizar para reducir la contracción del polímero en moldes termoplásticos y para fundición termoendurecible. De hecho, los polímeros termoplásticos semicristalinos exhiben una contracción considerable al enfriarse desde el estado de fusión, lo que puede causar problemas para la tolerancia geométrica diseñada. La inclusión de cargas minerales ayuda a reducir significativamente la contracción, pero si las partículas no son isotrópicas, pueden causar una contracción diferencial y, en consecuencia, problemas de deformación. Con respecto a las propiedades mecánicas de los polímeros, es bien sabido que se ilustrarán la rigidez y el calor de las propiedades de las matrices poliméricas. La temperatura de distorsión podría aumentar significativamente con la carga de relleno y los rellenos de alta relación de aspecto (placas o fibras) dan el mejor rendimiento (talcos, arcillas, wollastonita, micas y fibras de vidrio cortas). El tamaño de las partículas también es importante, y la rigidez aumenta significativamente cuando se utilizan partículas pequeñas. Otro inconveniente importante de los termoplásticos y polímeros termoendurecibles es su alta inflamabilidad. El uso de cargas hidratadas como hidróxidos de aluminio y magnesio es la base de la tecnología empleada para obtener polímeros más resistentes a las llamas. Dichos rellenos proporcionan altos niveles de retardo de llama, evitando la formación de humo o de humos corrosivos y tóxicos. Las características clave son una descomposición endotérmica para reducir la temperatura de combustión, la liberación de gases inertes para diluir los productos de combustión y la formación de una capa de óxido para aislar la superficie del polímero. El tamaño y la forma de las partículas no parecen ser fundamentales para el retardo de la llama, incluso si un tamaño de partículas relativamente pequeño parece producir mejores resultados. Además, la presencia de un modificador de superficie puede afectar el retardo de la llama. Sin embargo, en todos los casos se ha señalado que para que sean eficaces, las cargas retardantes de llama deben utilizarse con cargas elevadas. Algunos termoplásticos no pueden resistir el calor y la luz a menos que estén presentes aditivos estabilizadores. Las cargas minerales pueden producir efectos tanto degradantes como estabilizadores en polímeros termoplásticos. El primero podría depender de la adsorción de estabilizadores y de la posible presencia de trazas perjudiciales de impurezas (metales en particular). En general, la incorporación de cargas minerales conduce a una disminución de la tenacidad o resistencia al impacto del material compuesto. Hay algunas excepciones, como en el caso del polipropileno reforzado con carbonato de calcio, donde se produce un aumento significativo de la tenacidad a cargas de 30 a 40% en peso. Los factores clave son el tamaño y la forma del relleno: pequeñas cantidades de partículas de gran tamaño pueden causar una reducción drástica de la tenacidad, mientras que las partículas muy finas (por debajo de 0,5 micrones) también pueden provocar problemas debido a la inmovilización. efecto polímero. En este caso, se prefiere una distribución de tamaño de partícula en el intervalo de 0,5 a 10 micrómetros. Otros factores que pueden influir en la tenacidad incluyen la relación de aspecto del relleno (cuanto mayor es, menor es la tenacidad del compuesto, aunque existen algunas excepciones), el nivel de interacción relleno / polímero, la cantidad de la degradación del polímero durante la composición, la dispersión del relleno y la influencia del relleno en el proceso de nucleación y, en consecuencia, en la cristalización del polímero (Hutley y en el caso de los polímeros termoplásticos semicristalinos.

Modificación de la superficie del relleno

Una de las principales razones para agregar rellenos en una matriz polimérica es mejorar sus propiedades mecánicas. En este caso, la función del relleno es soportar la mayor parte de la carga aplicada al sistema, mientras que la función del polímero se ocupa de la transferencia efectiva de la carga a través del relleno. El relleno y la matriz deben trabajar juntos de forma sinérgica. Para que esto suceda, debe existir una alta resistencia al corte (interfaz) cohesiva e interfacial entre la matriz y el refuerzo. Por el contrario, si no se produce ninguna transferencia de tensión, las cargas (especialmente en el caso de las fibras) pueden extraerse de la matriz, lo que perjudica el efecto de refuerzo. Para mejorar la adhesión interfacial, se utilizan modificadores de superficie. Además, su utilización puede ser beneficiosa de diferentes formas, por ejemplo, para mejorar las tasas de producción, reducir el contenido de humedad, promover la protección química y aumentar la densidad aparente. La tipología principal de modificadores de superficie se basa en ácidos grasos y agentes de acoplamiento de organosilanos. Los métodos de aplicación utilizados varían considerablemente según el modificador de superficie y el proceso de producción de la masilla. Los diferentes métodos de aplicación se pueden dividir a grandes rasgos en procesos secos y húmedos. El objetivo principal del proceso de recubrimiento es generalmente promover la reacción química en la superficie del relleno. Los ácidos grasos se pueden aplicar mediante métodos de recubrimiento tanto en húmedo como en seco. Debido a su costo relativamente alto, se utilizan mezclas de ácidos grasos en lugar de ingredientes puros. La mezcla más común es estearina o estearato. La composición real de estas mezclas puede variar considerablemente y el contenido de ácido esteárico puede ser inferior al 50%. El nivel de insaturación es muy importante ya que influye en el color, el envejecimiento del polímero y, a menudo, es una propiedad importante que debe minimizarse al seleccionar una mezcla de ácidos grasos. Los modificadores de superficie de organosilano son bastante caros, pero pueden mejorar considerablemente la unión entre el relleno y el polímero, lo que da como resultado un aumento de la rentabilidad y una mejora del rendimiento en una amplia gama de aplicaciones. Los organosilanos son materiales multifuncionales que contienen grupos reactivos capaces de adherirse fuertemente tanto a la superficie del relleno como a la matriz polimérica, promoviendo de esta manera también una interfaz eficaz relleno / matriz. Existe una variedad de productos comerciales que contienen grupos reactivos, cuya funcionalidad se puede adaptar a la base de la matriz de polímero huésped. El grupo reactivo en estas especies es un alcoxisilano. Estos materiales son eficaces sobre vidrio, hidróxidos metálicos, arcillas y otros silicatos, pero no sobre carbonatos ya que solo pueden reaccionar con cargas que contienen hidroxilos superficiales. Esta es una de las razones por las que los tratamientos con organosilanos se utilizan ampliamente para el relleno empleado en aplicaciones termoendurecibles y elastoméricas y rara vez se utilizan en termoplásticos. Otra razón es la falta de una funcionalidad reactiva adecuada para la mayoría de los propios polímeros termoplásticos. Los principales polímeros termoplásticos en los que pueden realizar una buena interacción son las poliamidas, ya que la funcionalidad amino proporciona una unión eficaz. En las últimas décadas se han desarrollado productos complejos de organosilano para mejorar la resistencia al impacto de poliolefinas altamente cargadas, especialmente cuando se usan en combinación con retardadores de llama a base de hidróxido metálico. Como en el caso de los ácidos grasos, los organosilanos pueden aplicarse tanto por métodos húmedos (revestimiento de fibras de vidrio) como por métodos de revestimiento seco (mica, arcillas de wollastonita e hidróxidos metálicos). Los métodos de revestimiento húmedo se emplean en los procesos de producción en los que la carga se manipula en suspensión acuosa y el aditivo es soluble o dispersable en agua. Esto se usa generalmente con ácidos grasos que se pueden solubilizar fácilmente como sal de amonio o, mejor aún, de sodio. La metodología es eficaz para su uso con carbonatos de calcio e hidróxidos de aluminio y magnesio. En el caso de los silanos generalmente se restringe al caso especial de las fibras de vidrio, donde se pueden aplicar en combinación con el apresto preexistente utilizado para proteger la propia fibra durante las operaciones de manipulación. La eficacia de los organosilanos en compuestos basados en matrices termoplásticas también ha sido demostrada por uno cientifico. En su trabajo se ha agregado (3-aminopropil) -trietoxisilano a un sistema complejo basado en PP que contiene polifosfato de amonio, pentaeritritol y zeolita, empleados para un efecto sinérgico en el retardo de la llama. Además se ha añadido MAPP con el objetivo de mejorar el comportamiento hidrofílico del PP. En comparación con el sistema sin tratamiento de silano y sin adición de MAPP, el composite tratado presentó una retardancia de llama considerablemente mayor (gracias a la adición de silano) y una mayor resistencia a la tracción (debido probablemente a la presencia de MAPP) y deformación a la rotura (debido al silano). Se puede obtener una tendencia similar también para las resinas termoendurecibles reforzadas con microrelleno tratado en la superficie, como en el caso de los compuestos de resina epoxi / relleno de sílice. Con este fin, la sílice modificada con 3-aminopropiltrietoxisilano (APTES) y 3-aminopropilmetildietoxisilano (APDES) afectaron fuertemente no solo el rendimiento mecánico (límite elástico), sino también las estructuras de la red de polímero, así como la relación estequiométrica entre el agente de curado a base de amina y la propia resina, lo que conduce a una disminución de la Tg compuesta. La modificación de la superficie es un factor clave para asegurar una excelente adhesión interfacial entre la matriz polimérica. La unión interfacial entre las microesferas de vidrio huecas terminadas en amina y la matriz huésped puede reforzarse fuertemente con respecto a las microesferas de vidrio huecas limpias. Esto se debió únicamente a la buena transferencia de carga entre la matriz polimérica y el relleno. En cuanto al recubrimiento seco, probablemente sea el método más común utilizado para la producción de productos para aplicaciones termoplásticas sin costosas operaciones de secado. Generalmente, los procedimientos deben llevarse a cabo a una temperatura en la que la mezcla de ácidos grasos esté en estado fundido. En el caso de las cargas minerales, los procesos de molienda y revestimiento se combinan en una sola etapa. Esto se lleva a cabo en molinos de bolas, donde la fricción entre las bolas y el relleno proporciona un calentamiento suficiente. El proceso puede conducir a una capa superficial muy uniforme. La modificación de la superficie del negro de humo mediante derivados aromáticos ha sido muy eficaz para mejorar las propiedades reológicas y viscoelásticas de los sistemas de negro de humo / caucho natural, así como su resistencia a la abrasión, en comparación con los sistemas a base de negro de humo sin tratar. Esto se debe en parte a una buena interacción relleno / matriz. Se puede concluir que las mejoras en la adhesión del relleno de elastómero conducen directamente a una mejora en el rendimiento mecánico del compuesto (resistencia al desgarro en este caso particular), como también se muestra sobre las propiedades de sistemas basados en matriz de caucho de hidrocarburo y sílice de superficie modificada tratados, respectivamente, con H3PO4, KOH y octano.

Propiedades y aplicaciones de los rellenos principales